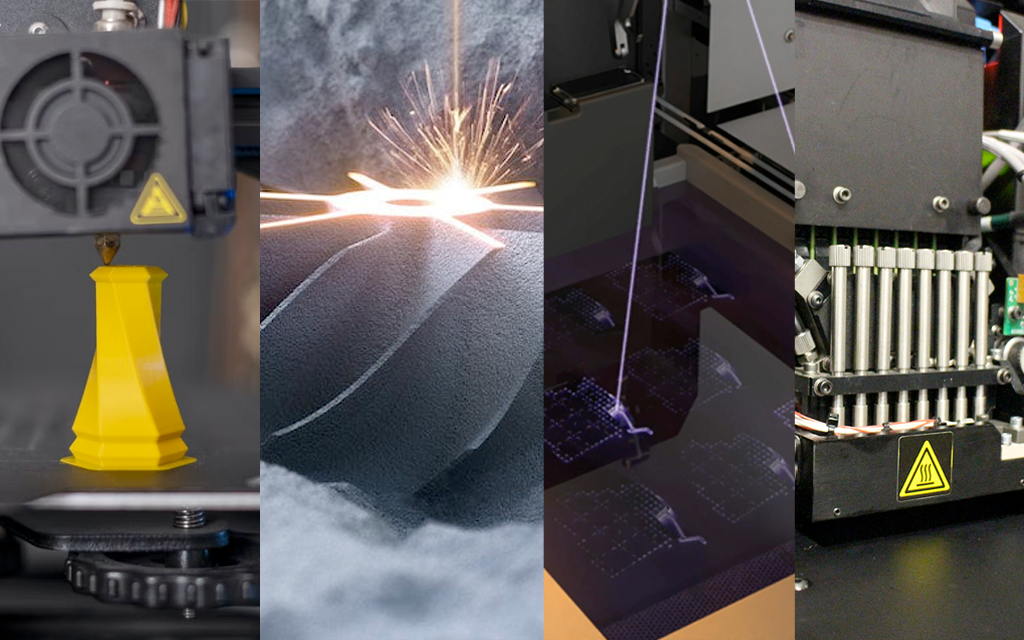

La fabricación aditiva o impresión 3D ha transformado la industria moderna, permitiendo la creación de piezas complejas, precisas y con menor desperdicio de material. Desde la aeroespacial hasta la medicina, esta tecnología ha optimizado la producción, reducido costos y acelerado la innovación en múltiples sectores. En esta guía completa, exploraremos las principales tecnologías de impresión 3D, los materiales más utilizados y sus aplicaciones clave. Si buscas implementar la fabricación aditiva en tu empresa o conocer cómo esta tecnología puede mejorar tu producción, aquí encontrarás toda la información necesaria.

👇🏻👇🏻👇🏻👇🏻👇🏻

➡️ Puedes descargarte la Guía de Tecnologías de Impresión 3D completa aquí. ⬅️

☝🏻☝🏻☝🏻☝🏻☝🏻

- FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication)

- CFR (Continuous Fiber Reinforcement)

- SLA (Stereolithography) / DLP (Digital Light Processing)

- InkJet (PolyJet o MultiJet)

- SLS (Selective Laser Sintering)

- PBF (Powder Bed Fusion) – MJF (Multi Jet Fusion)

- SLM – Metal (Selective Laser Melting)

- ADAM – Metal (Atomic Diffusion Additive Manufacturing)

FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication)

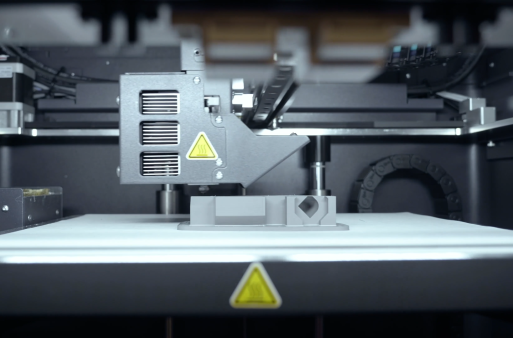

La tecnología FDM (Fused Deposition Modeling), también conocida como FFF (Fused Filament Fabrication), es de las tecnologías de impresión 3D más populares debido a su accesibilidad y facilidad de uso.

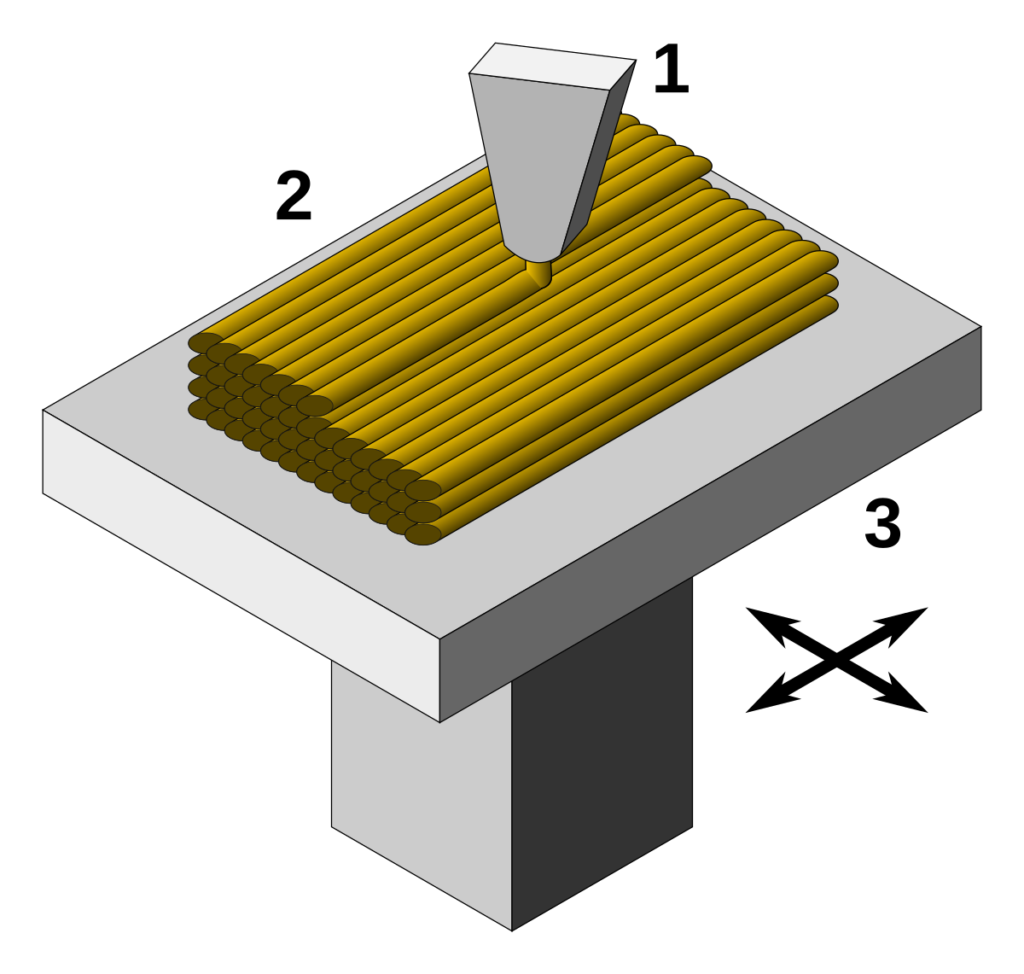

¿Cómo funciona la impresión 3D FDM?

- Se calienta un filamento termoplástico y se extruye a través de una boquilla.

- La boquilla deposita el material en capas sucesivas sobre una plataforma de impresión.

- A medida que el material se enfría y solidifica, se va formando la pieza final.

Materiales utilizados en FDM

- PLA (Poliácido Láctico): Biodegradable, muy fácil de imprimir y con buen acabado.

- ABS (Acrilonitrilo Butadieno Estireno): Resistente a impactos y al calor.

- PETG (Tereftalato de Polietileno Glicolizado): Más resistente que PLA, con buena flexibilidad y adherencia.

- TPU (Poliuretano Termoplástico): Flexible y elástico, ideal para piezas con propiedades de goma.

- PA (Nylon): Alta resistencia mecánica, temperatura y al desgaste. Complejo de imprimir.

- ULTEM, PEEK, PEKK, PC: Materiales más técnicos con propiedades específicas según aplicación. Complejos de imprimir.

Ventajas de la impresión 3D en FDM

✅ Bajo coste y amplia disponibilidad de impresoras y materiales.

✅ Fácil de usar y mantener, ideal para principiantes y profesionales.

✅ Adecuado para prototipado rápido y algunas piezas funcionales.

Limitaciones de la impresión 3D en FDM

❌ Menor resolución y precisión.

❌ Puede requerir soportes para geometrías complejas.

❌ Las capas de impresión pueden ser visibles, afectando el acabado superficial.

❌ Baja velocidad de fabricación.

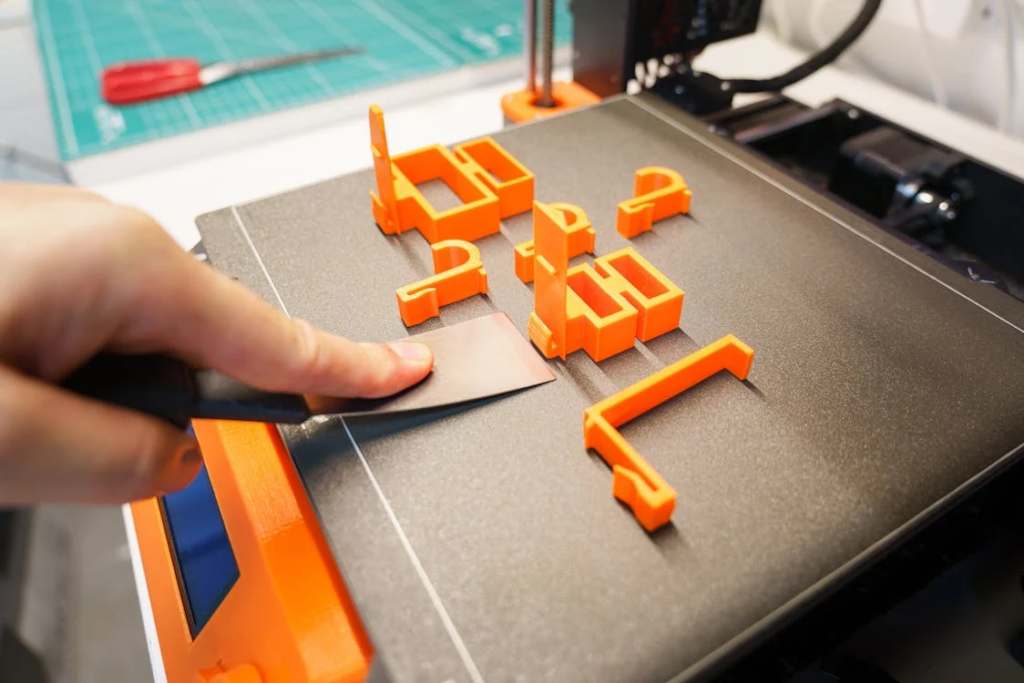

Aplicaciones de impresión 3D en FDM

- Prototipado rápido para validar diseños antes de la producción en masa.

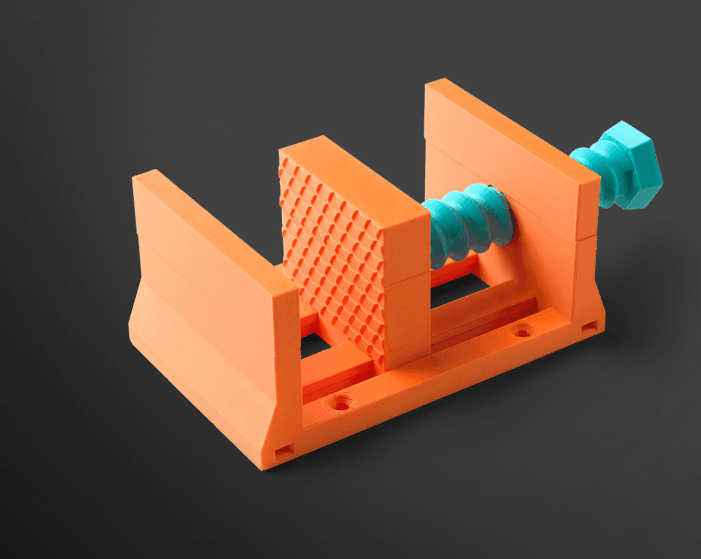

- Fabricación de utillajes y piezas auxiliares de bajo impacto, en líneas de producción.

- Pequeñas series personalizadas con materiales de alto rendimiento en aeroespacial y automoción.

- Prótesis y órtesis médicas, usando materiales biocompatibles como PEEK.

Fabricantes de FDM

Las impresoras FDM son las más accesibles del mercado y cuentan con una gran variedad de fabricantes, desde equipos para principiantes hasta soluciones industriales de alto rendimiento.

- Fabricantes de impresoras FDM de escritorio: Prusa, Ultimaker, Creality, Bambu Lab, Anycubic y Elegoo.

- Fabricantes de impresoras FDM industriales: Stratasys y Markforged

Conclusión

La impresión 3D FDM es una de las tecnologías más versátiles y accesibles del mercado. Aunque tiene limitaciones en precisión y velocidad, su bajo costo y facilidad de uso la convierten en una opción ideal tanto para usuarios domésticos, makers e ingenieros.

⬇️ Si estás interesado en conocer más sobre el FDM o estas buscando servicio de impresión 3D, regístra tus necesidades aquí:

👉🏻 FDM Consulta / Prespuesto

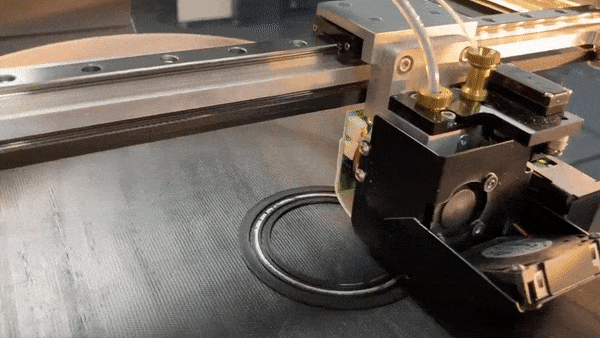

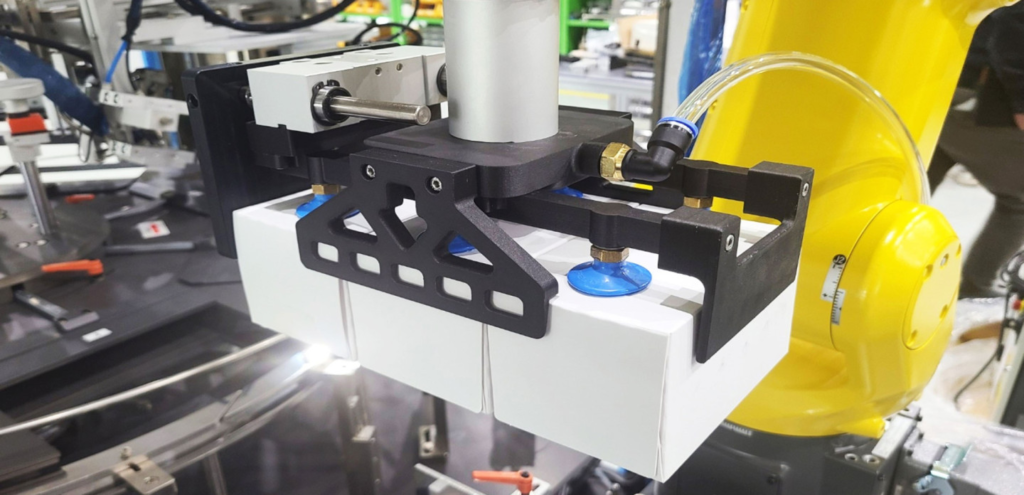

CFR (Continuous Fiber Reinforcement)

La refuerzo con fibra continua (CFR – Continuous Fiber Reinforcement) es una tecnologías de impresión 3D y fabricación aditiva que combina materiales base (como el FDM) y refuerzo de fibra continua de alto rendimiento en el interior. Esto permite imprimir piezas con una resistencia mecánica similar a la del aluminio, pero manteniendo la ligereza de los polímeros.

¿Cómo funciona la impresión 3D CFR?

El proceso de CFR se basa en la deposición de un material base plástico junto con una fibra continua de refuerzo.

- Extrusión del material base: Se imprime un polímero base de FDM.

- Colocación de la fibra continua: Durante la impresión, un segundo extrusor deposita estratégicamente fibras de carbono, vidrio o Kevlar en las capas de la pieza.

- Solidificación y refuerzo: La combinación de la matriz y la fibra genera una estructura extremadamente resistente y ligera.

¿Qué materiales se pueden utilizar en CFR?

Matriz base (material termoplástico):

- Nylon: Alta resistencia y durabilidad.

- Onyx (Nylon + microfibras de carbono): Mayor rigidez y estabilidad dimensional.

- PLA o PETG: Alternativas más accesibles para pruebas funcionales.

Fibras de refuerzo:

- Fibra de carbono: Mayor relación resistencia-peso.

- Fibra de vidrio: Buena resistencia mecánica a menor coste.

- Kevlar: Alta resistencia al impacto y flexibilidad.

Ventajas de la impresión 3D Refuerzo de Fibra – CFR

✅ Piezas extremadamente resistentes y ligeras, comparables o superiores al aluminio.

✅ Ideal para piezas estructurales y funcionales con alta exigencia mecánica.

✅ Reduce el uso de materiales metálicos, ahorrando costos y peso.

✅ Compatible con fabricación híbrida, combinando impresión 3D y mecanizado CNC.

Limitaciones de la impresión 3D Refuerzo de Fibra – CFR

❌ Mayor coste en comparación con FDM tradicional.

❌ Requiere impresoras especializadas, como las de Markforged o Anisoprint.

❌ Velocidad de impresión más lenta, debido a la colocación precisa de la fibra.

¿Aplicaciones de la impresión 3D Refuerzo de Fibra – CFR?

- Utillajes de alta precisión: galgas, posicionadores, mordazas, etc.

- Utillajes de alto impacto: Pinzas, garras, stoppers, etc.

- Industria automotriz: Piezas estructurales ligeras y componentes de alto rendimiento.

- Aeroespacial: Soportes, brackets y componentes con alta relación resistencia/peso.

Conclusión

La impresión 3D con CFR está revolucionando la fabricación aditiva al permitir la creación de piezas ligeras pero extremadamente resistentes. Sus aplicaciones en ingeniería, automoción y aeroespacial estan ayudando a su adopción en entornos industriales.

⬇️ Si estás interesado en conocer más sobre el refuerzo con fibra o estas buscando servicio de impresión 3D, regístra tus necesidades aquí:

👉🏻 CFR Consulta / Prespuesto

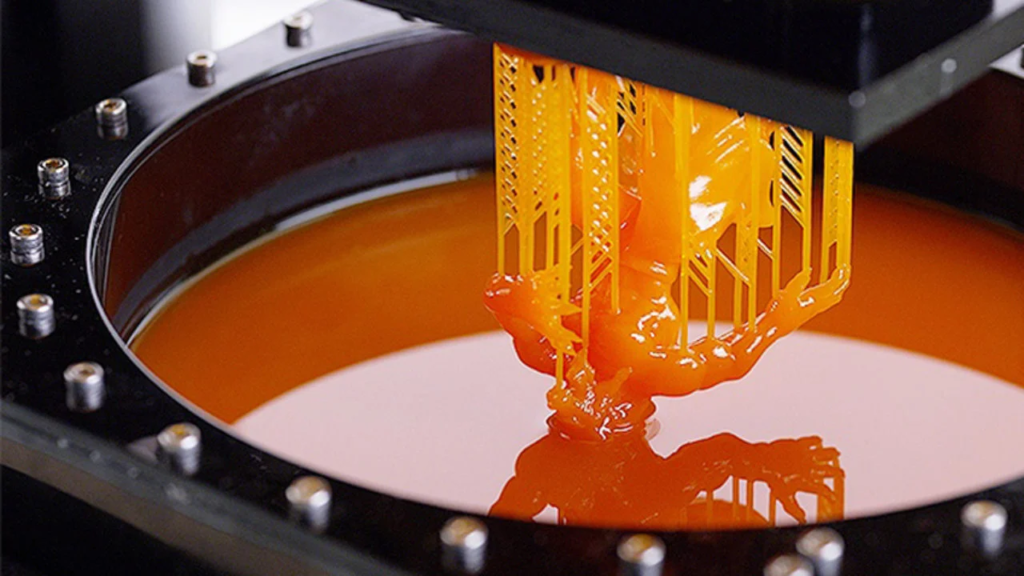

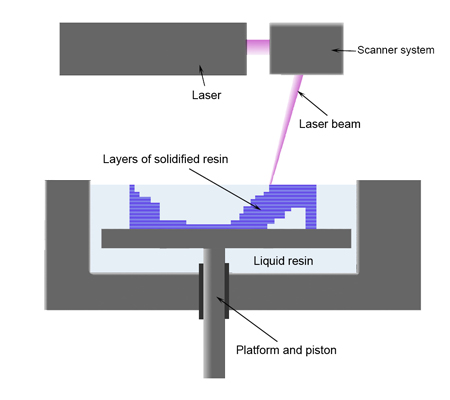

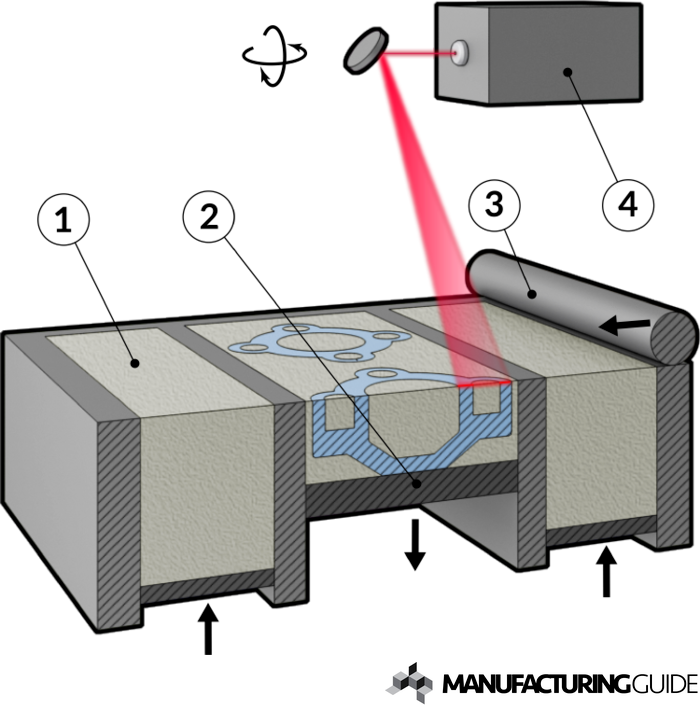

SLA (Stereolithography) / DLP (Digital Light Processing)

La estereolitografía (SLA) y el procesamiento digital de luz (DLP) son tecnologías de tecnologías de impresión 3D y fabricación aditiva que utilizan resinas fotosensibles y luz ultravioleta (UV) para crear piezas con una precisión y nivel de detalle excepcionales. Son ampliamente utilizadas en prototipado, joyería, odontología y sectores donde la precisión y el acabado es clave.

¿Cómo funciona la impresión 3D SLA y DLP?

- Resina líquida fotosensible: Se deposita en un tanque dentro de la impresora.

- Curado capa por capa: Un láser (SLA) o un proyector de luz (DLP) solidifica la resina.

- Elevación de la pieza: A medida que cada capa se cura, la plataforma sube (o baja en algunas configuraciones) para permitir la formación de la siguiente capa.

- Post-procesado: Una vez terminada la impresión, la pieza se sumerge en alcohol isopropílico y se somete a un curado UV adicional para alcanzar su máxima resistencia.

Diferencia entre SLA y DLP

- SLA: Usa un láser UV que traza capa por capa. Mayor precisión, más lento.

- DLP: Usa un proyector o pantalla de luz UV para curar una capa completa de una sola vez. Más rápido, menor resolución en algunos casos.

¿Qué materiales se pueden imprimir con SLA y DLP?

- Resinas estándar: Buena resolución y acabado, ideales para prototipos y modelos conceptuales. Diferentes opciones de color y transparéncia.

- Resinas de alta resistencia: Simulan propiedades de materiales técnicos como ABS, PC, PEEKK, cerámica entre otros.

- Resinas flexibles: Permiten fabricar piezas con cierto grado de elasticidad.

- Resinas biocompatibles: Usadas en odontología y medicina para prótesis y guías quirúrgicas.

- Resinas para joyería: Se utilizan en el proceso de fundición a la cera perdida.

Ventajas de la impresión 3D SLA/DLP

✅ Alta precisión y detalle, ideales para geometrías complejas.

✅ Superficies lisas sin capas visibles, eliminando la necesidad de post-procesado extenso.

✅ Amplia gama de resinas especializadas, desde biocompatibles hasta resistentes al calor.

✅ Ideal para prototipado estético y funcional.

Limitaciones de la impresión 3D SLA/DLP

❌ Materiales frágiles en comparación con FDM o SLS.

❌ Mayor costes de resina.

❌ Post-procesado obligatorio, incluyendo lavado y curado UV.

❌ Uso limitado en piezas mecánicas que requieren alta resistencia a impacto.

❌ Las resinas fotopoliméricas pueden degradarse con el tiempo.

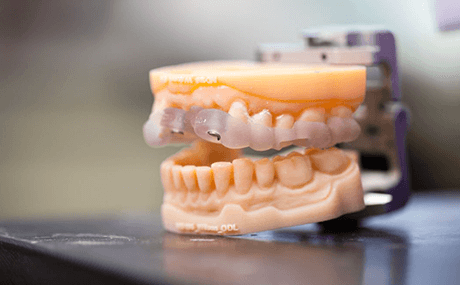

¿Aplicaciones impresión 3D SLA/DLP?

- Prototipos estéticos, modelos o mock-ups conceptuales muy parecido al producto final.

- Moldes de inyección y bufado de plásticos.

- Odontología y medicina: Fabricación de modelos dentales, guías quirúrgicas y prótesis personalizadas, gracias a los materiales biocompatibles.

- Joyería: Creación de modelos para fundición en cera perdida.

Fabricantes de impresoras 3D SLA/DLP

- Fabricantes de impresoras SLA/DLP de escritorio: Formlabs, Anycubic, Elego y Phrozen.

- Fabricantes de impresoras SLA/DLP industriales: 3D Systems, Stratasys (Origin One), Nexa3D, Carbon y DWS.

Conclusión

Las tecnologías SLA y DLP son esenciales en la fabricación aditiva cuando se requiere precisión, detalle y acabado superficial superior. A pesar de sus limitaciones en resistencia mecánica y post-procesado, su capacidad para producir piezas complejas con alta resolución las convierte en una opción clave para la odontología, joyería y prototipado industrial.

⬇️ Si estás interesado en conocer más sobre el SLA/DLP o estas buscando servicio de impresión 3D, regístra tus necesidades aquí:

👉🏻 SLA/DLP Consulta / Prespuesto

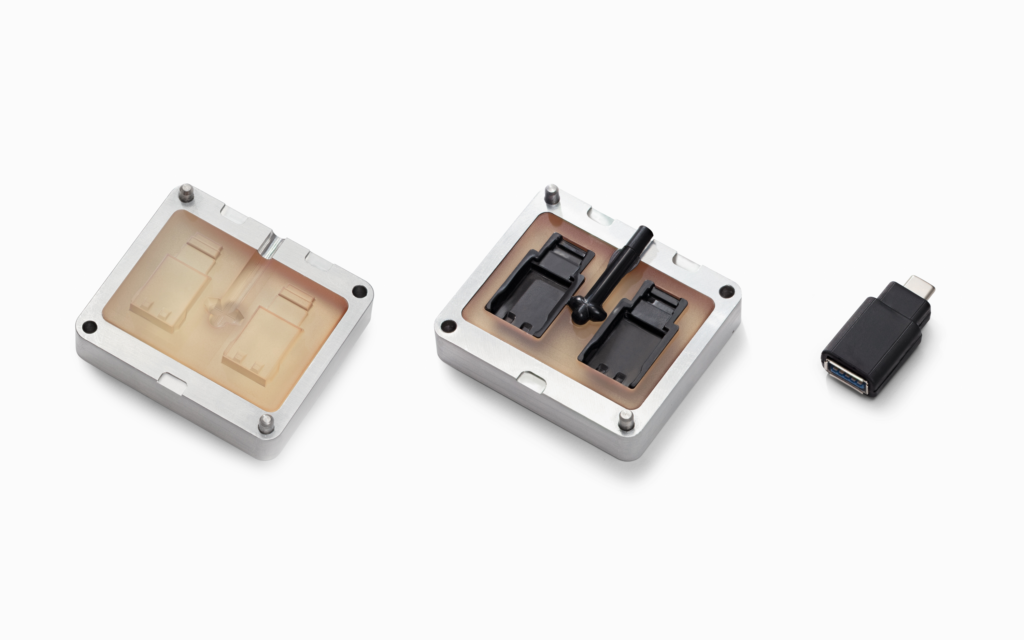

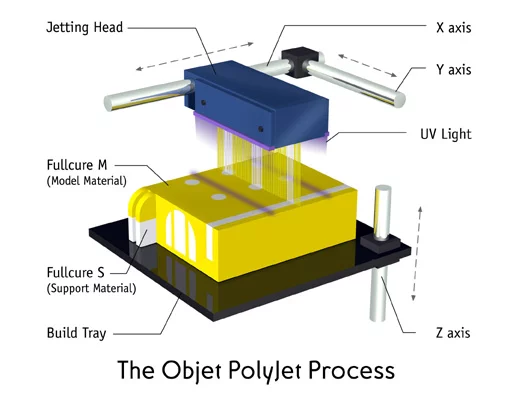

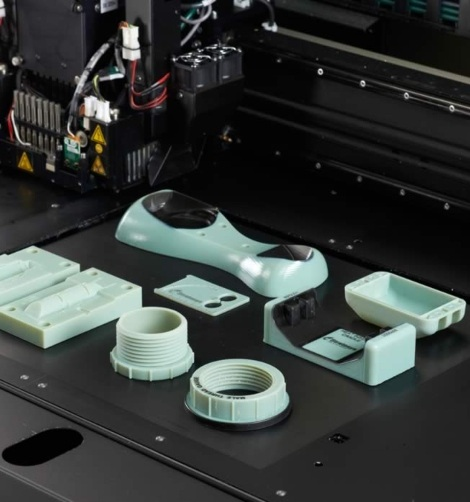

PolyJet o MultiJet

La tecnología PolyJet o MultiJet es una de las más avanzadas en fabricación aditiva y impresión 3D. Se basa en la inyección de micro-gotas de resina líquida fotopolimerizable, que se curan instantáneamente con luz UV. Su capacidad para imprimir con alta precisión y múltiples materiales simultáneamente la convierte en una opción ideal para aplicaciones de altíssima precisión cómo prototipado avanzado, modelos médicos y piezas con acabados realistas.

¿Cómo funciona la impresión 3D InkJet (PolyJet / MultiJet)?

- Inyección de resina líquida: Pequeñas gotas de fotopolímero se depositan capa por capa.

- Curado inmediato: Una luz UV solidifica la resina al instante, permitiendo gran precisión.

- Soportes solubles: Se imprime un material de soporte que luego se elimina con agua o soluciones químicas.

- Post-procesado mínimo: No requiere curado adicional como SLA, lo que reduce el tiempo total de fabricación.

¿Qué materiales se pueden imprimir con InkJet?

✅ Fotopolímeros rígidos: Simulan plásticos como ABS o policarbonato.

✅ Materiales flexibles: Simulan caucho y permiten fabricar piezas elásticas.

✅ Resinas transparentes: Útiles en óptica, ingeniería y prototipos funcionales.

✅ Materiales biomédicos: Se utilizan para modelos quirúrgicos y guías dentales.

✅ Combinaciones de materiales: PolyJet permite imprimir piezas con combinaciones de materiales, colores, rigideza y transparéncia.

Ventajas de la impresión 3D InkJet (PolyJet/MultiJet)

✅ Alta precisión y resolución con detalles extremadamente finos.

✅ Capacidad de imprimir múltiples materiales en una sola pieza.

✅ Excelente calidad superficial sin necesidad de post-procesado.

✅ Uso de soportes solubles que facilitan la limpieza de la pieza.

Limitaciones de la impresión InkJet (PolyJet/MultiJet)

❌ Mayor coste y consumo

❌ Materiales menos resistentes en comparación con SLS o FDM.

❌ No es ideal para piezas sometidas a alta temperatura o esfuerzos mecánicos extremos.

❌ Las resinas fotopoliméricas pueden degradarse con el tiempo.

¿Aplicaciones impresión InkJet (PolyJet/MultiJet)?

- Prototipado estético avanzado: Piezas conceptuales con colores y texturas realistas.

- Ingeniería y manufactura: Piezas de prueba de ajuste antes de la producción final.

- Odontología y medicina: Modelos dentales, guías quirúrgicas y prótesis personalizadas.

- Joyería y arte: Creación de moldes detallados para fundición.

Fabricantes de impresoras 3D PolyJet / MultiJet

Esta tecnología es utilizada en industrias donde se requieren múltiples materiales y alta precisión.

Fabricantes principales:

Stratasys (PolyJet): Líder en impresión multicolor y multimaterial.

3D Systems (MultiJet): Impresoras de precisión para ingeniería y joyería.

Conclusión

La impresión 3D con tecnología PolyJet o MultiJet es una de las mejores opciones para aplicaciones que requieren alta precisión, calidad superficial y combinación de materiales. Aunque no es la mejor alternativa para piezas mecánicas sometidas a esfuerzo, su capacidad para imprimir modelos detallados la hace imprescindible en odontología, diseño y prototipado industrial.

⬇️ Si estás interesado en conocer más sobre el PolyJet o MultiJet o estas buscando servicio de impresión 3D, regístra tus necesidades aquí:

👉🏻 PolyJet / MultiJet Consulta o Prespuesto

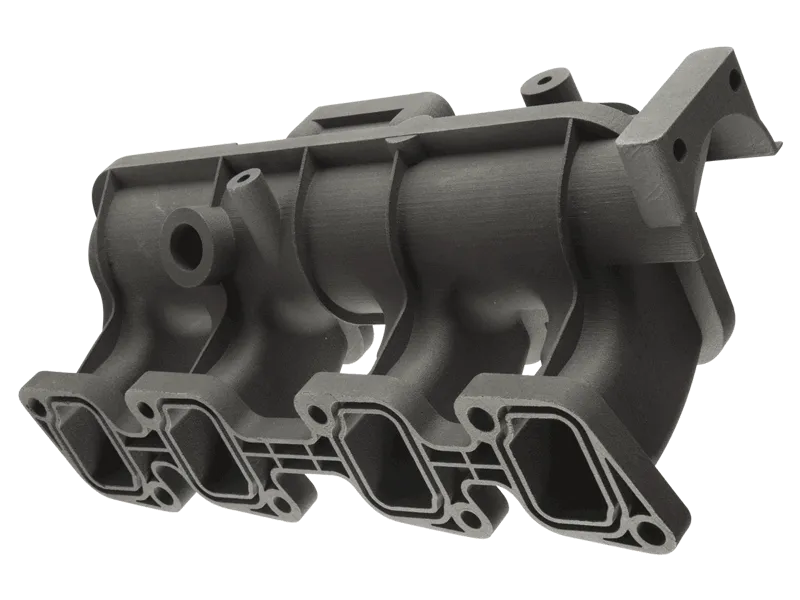

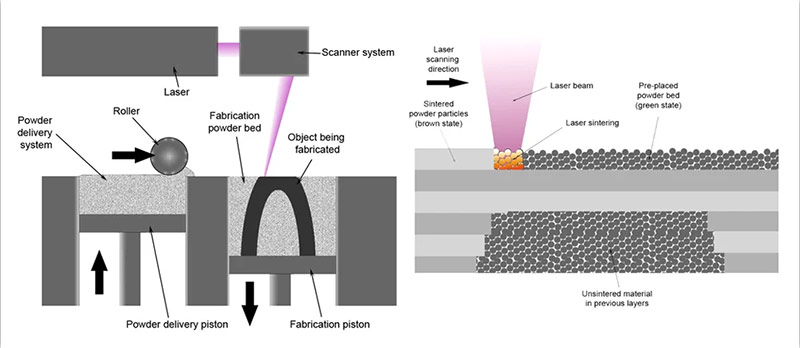

SLS (Selective Laser Sintering)

La Sinterización Selectiva por Láser (SLS) es una tecnología de impresión 3D y fabricación aditiva de Powder Bed que permite imprimir piezas a partir de polvo polimérico mediante un láser de alta potencia. A diferencia de otras tecnologías como FDM o SLA, SLS no requiere estructuras de soporte, lo que permite fabricar geometrías complejas y piezas funcionales con alta resistencia mecánica.

¿Cómo funciona la impresión 3D SLS?

- Distribución del polvo: Una capa delgada de material en polvo se extiende sobre la plataforma de impresión.

- Sinterizado selectivo: Un láser de alta potencia sinteriza (fusiona) las partículas de polvo en las áreas deseadas, capa por capa.

- Repetición del proceso: La plataforma baja ligeramente y se extiende una nueva capa de polvo para continuar la impresión.

- Enfriamiento y post-procesado: Una vez finalizada la impresión, la pieza debe enfriarse dentro de la cámara y luego se limpia el exceso de polvo.

¿Qué materiales se pueden imprimir con SLS?

✅ Polímeros técnicos:

- Nylon (PA 12, PA 11): Excelente resistencia mecánica y térmica, usado en automoción y aeroespacial.

- TPU (Poliuretano termoplástico): Flexible y elástico, ideal para amortiguadores y calzado.

- Polipropileno (PP): Alta resistencia química y baja absorción de humedad.

✅ Materiales compuestos:

- Nylon con fibra de carbono o vidrio: Mayor rigidez y estabilidad dimensional.

- Compuestos especiales: partículas de vídrio, aluminio, mangético, entre otros.

- Materiales ignífugos y ESD: Para aplicaciones en electrónica y entornos exigentes.

Ventajas de la impresión 3D SLS

✅ Piezas resistentes y funcionales, ideales para uso final.

✅ No necesita soportes, permitiendo geometrías complejas.

✅ Alta precisión y detalle, con excelente adherencia entre capas.

✅ Alta producción y velocidad: posibilidad de impresión en grandes lotes.

Limitaciones de la impresión SLS

❌ Costo inversión inicial elevado en comparación con FDM o SLA.

❌ Requiere post-procesado, limpieza del polvo sobrante y chorreado.

❌ Las piezas pueden necesitar tratamiento térmico para mejorar sus propiedades.

❌ Equipos voluminosos, con necesidades específicas de ventilación, temperatura y manejo de polvo.

¿Aplicaciones de la impresión SLS?

- Producción industrial: Producción de piezas finales en series cortas.

- Industria automotriz: Piezas funcionales, prototipos y componentes resistentes.

- Aeroespacial: Partes estructurales ligeras y optimizadas para rendimiento mecánico.

- Prótesis y dispositivos médicos: Personalización y biocompatibilidad en ciertos materiales.

Fabricantes de impresoras 3D SLS

Fabricantes de nivel industrial: EOS y 3D Systems

Fabricantes de impresoras SLS accesibles: Formlabs y Sinterit.

Conclusión

La impresión 3D SLS es una de las tecnologías más avanzadas para fabricar piezas funcionales sin necesidad de soportes. Su capacidad para producir componentes resistentes y precisos la convierte en una opción ideal para ingeniería, automoción y producción industrial. Aunque su coste inicial es más elevado que otras tecnologías, su eficiencia en la producción en lotes y la calidad de las piezas justifican su uso en aplicaciones exigentes.

⬇️ Si estás interesado en conocer más sobre el SLS o estas buscando servicio de impresión 3D, regístra tus necesidades aquí:

👉🏻 SLS Consulta / Prespuesto

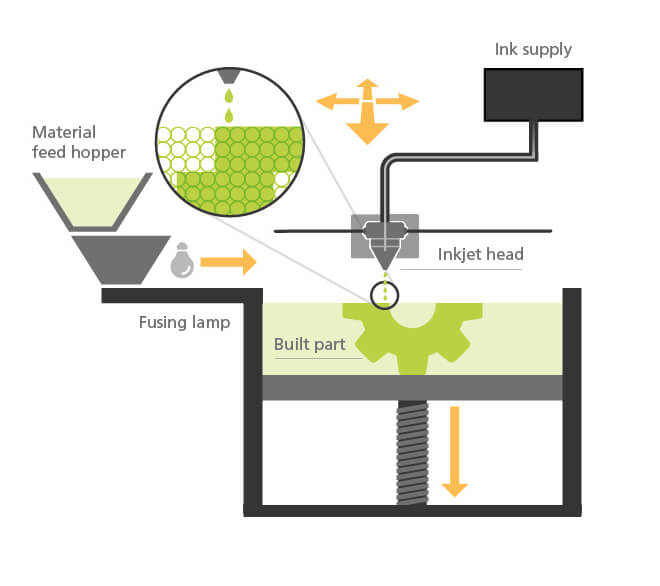

PBF (Powder Bed Fusion) – MJF (Multi Jet Fusion)

Las tecnologías de fusión en lecho de polvo (PBF – Powder Bed Fusion) y Multi Jet Fusion (MJF) son tecnologías de impresión 3Dy fabricación aditiva que permiten la producción de piezas resistentes y funcionales a partir de polvo polimérico. Estas tecnologías destacan por su capacidad para fabricar componentes sin necesidad de soportes, lo que permite geometrías complejas y optimización topológica.

¿Cómo funciona la tecnología de impresión 3D en lecho de polvo?

- Distribución del polvo: Una fina capa de material en polvo se extiende sobre la plataforma de impresión.

- Fusión selectiva: Generalmente se usa un agente químico para fusionar el material en las áreas deseadas.

- Repetición del proceso: La plataforma baja ligeramente y se extiende una nueva capa de polvo para continuar la impresión.

- Post-procesado: Tras la impresión, las piezas deben ser extraídas, limpiadas y, en algunos casos, sometidas a tratamientos térmicos.

Tipos de tecnologías dentro de PBF y MJF

Materiales compatibles con PBF y MJF

✅ Polímeros técnicos:

- Nylon (PA 12, PA 11, PA 12 GF): Alta resistencia mecánica y química.

- TPU (Poliuretano termoplástico): Flexibilidad y resistencia a la abrasión.

- Polipropileno (PP): Ligero y resistente a productos químicos.

Ventajas de PBF y MJF

✅ Producción sin soportes, permitiendo geometrías complejas.

✅ Piezas altamente resistentes, comparables a las fabricadas por métodos tradicionales.

✅ Ideal para producción en serie con reducción de desperdicio de material.

✅ Propiedades mecánicas uniformes.

Limitaciones de PBF y MJF

❌ Costo elevado de equipos y materiales.

❌ Requiere post-procesado, como eliminación de polvo y chorreado.

❌ Tiempo de enfriamiento prolongado.

❌ Menos opciones de materiales en comparación con FDM, SLS o SLA.

Aplicaciones de PBF y MJF

- Producción industrial: Fabricación de piezas funcionales en lotes cortos.

- Industria automotriz: Producción de piezas estructurales ligeras y componentes de alto rendimiento.

- Aeroespacial: Partes optimizadas para peso y resistencia.

- Aplicaciones médicas cómo prótesis, suelas de zapato y guías.

Fabricantes de impresoras 3D PBF y MJF

✅ Fabricantes de impresoras PBF y MJP: HP (Hewlett-Packard) y Stratasys SAF

Conclusión

Las tecnologías PBF y MJF han revolucionado la fabricación aditiva al permitir la producción de piezas con alta resistencia y complejidad geométrica. Aunque su costo es elevado, su capacidad para fabricar componentes funcionales y series cortas con calidad industrial las convierte en opciones clave en automoción, aeroespacial y manufactura avanzada.

⬇️ Si estás interesado en conocer más sobre el Powder Bed Fusion / MultiJet Fusion o estas buscando servicio de impresión 3D, regístra tus necesidades aquí:

👉🏻 PBF o MJF Consulta / Prespuesto

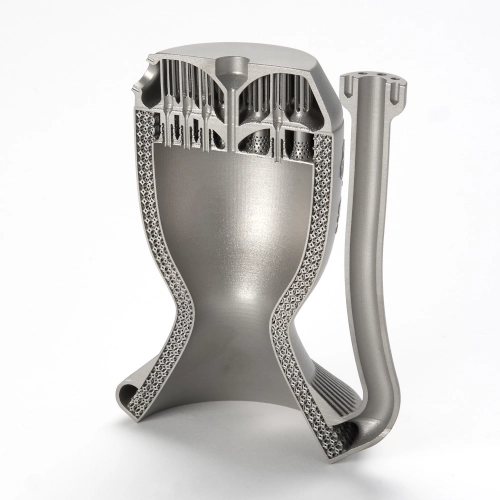

SLM – Metal (Selective Laser Melting)

La tecnología Selective Laser Melting (SLM) es una tecnologías de impresión 3D y fabricación aditiva que permite la producción de piezas metálicas mediante la fusión completa de polvo metálico con un láser de alta potencia. A diferencia de otras tecnologías el SLM funde completamente el polvo, creando piezas con densidad casi total.

¿Cómo funciona la impresión 3D SLM?

- Distribución del polvo metálico: Se extiende una fina capa de polvo sobre la plataforma de construcción.

- Fusión por láser: Un láser de alta potencia funde selectivamente el polvo en las áreas necesarias para formar cada capa.

- Repetición del proceso: La plataforma baja y se repite el ciclo hasta completar la pieza.

- Post-procesado: Se eliminan los residuos de polvo, y la pieza puede requerir tratamientos térmicos o mecanizado final para mejorar sus propiedades.

¿Qué materiales se pueden imprimir con SLM?

✅ Metales utilizados en SLM:

- Titanio (Ti6Al4V): Ligero, resistente y biocompatible, utilizado en aeroespacial y medicina.

- Aluminio (AlSi10Mg): Excelente relación resistencia/peso, ideal para automoción y robótica.

- Acero inoxidable (316L, 17-4 PH): Alta resistencia mecánica y a la corrosión.

- Inconel (625, 718): Aleación de níquel resistente a temperaturas extremas, usada en turbinas y motores de cohetes.

- Cobalto-Cromo (CoCr): Aplicado en medicina y odontología por su biocompatibilidad y resistencia.

- Acero para herramientas (H13, M300): Alta dureza y resistencia térmica, ideal para moldes y utillajes industriales.

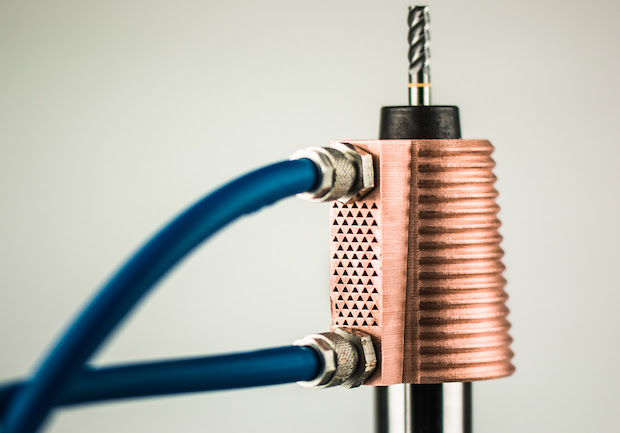

- Cobre y aleaciones de cobre: Excelente conductividad térmica y eléctrica, utilizado en componentes electrónicos, intercambiadores de calor y aplicaciones en energía.

Ventajas de la impresión 3D SLM

✅ Piezas metálicas con alta resistencia mecánica y densidad del 99%.

✅ Ideal para la fabricación de componentes complejos y optimizados topológicamente.

✅ Reduce el desperdicio de material en comparación con el mecanizado tradicional.

✅ Permite la producción de piezas personalizadas o en series cortas sin necesidad de moldes.

Limitaciones de la impresión SLM

❌ Equipos costosos y de alta complejidad técnica.

❌ Tiempo de impresión y post-procesado más largos que en otras tecnologías.

❌ Requiere soportes para evitar deformaciones por altas temperaturas.

❌ Necesidad de un entorno controlado para manejar el polvo metálico de forma segura.

¿Dónde se usa la impresión SLM?

- Aeroespacial: Producción de componentes estructurales ligeros y resistentes al calor.

- Automoción: Piezas optimizadas con reducción de peso y alto rendimiento mecánico.

- Medicina y odontología: Prótesis, implantes y herramientas quirúrgicas personalizadas.

- Industria energética: Fabricación de componentes para turbinas y reactores.

- Sistemas de refrigeración de moldes: Canales de enfriamiento conformales para moldes de inyección y fundición, mejorando la eficiencia térmica y reduciendo tiempos de ciclo.

Fabricantes de impresoras 3D SLM

✅ Principales fabricantes de impresoras SLM: EOS, SLM Solutions, GE Additive (Concept Laser), Trumpf, Renishaw y 3DSystems.

Conclusión

La impresión 3D SLM es una de las tecnologías más avanzadas para la producción de piezas metálicas de alto rendimiento, siendo clave en sectores como aeroespacial, automoción y medicina. Aunque su costo y complejidad son elevados, su capacidad para fabricar componentes optimizados y personalizados la convierte en una opción revolucionaria dentro de la fabricación aditiva.

⬇️ Si estás interesado en conocer más sobre el SLM Metal o estas buscando servicio de impresión 3D, regístra tus necesidades aquí:

👉🏻 SLM Metal Consulta / Prespuesto

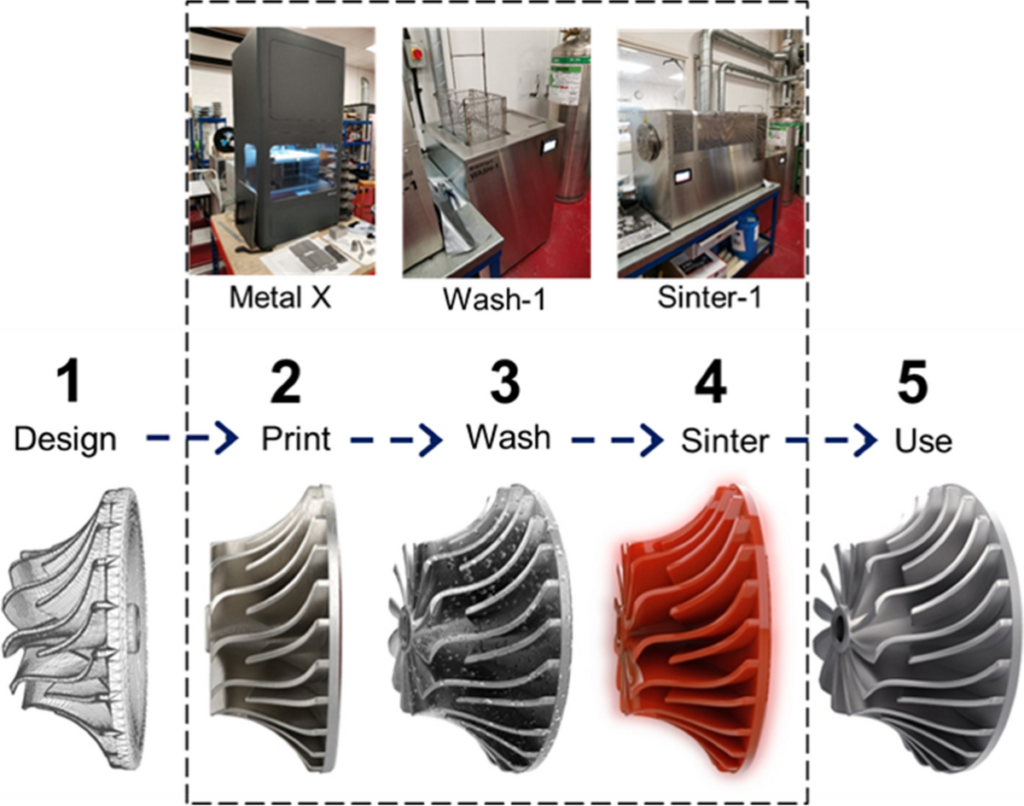

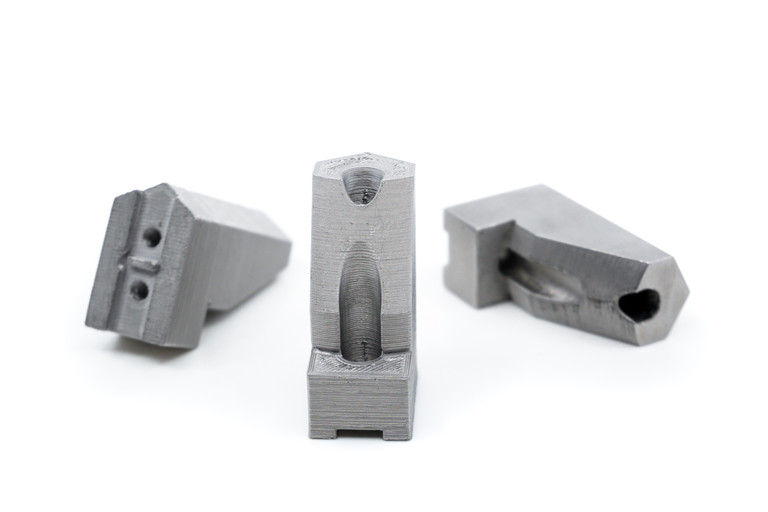

ADAM – Metal (Atomic Diffusion Additive Manufacturing)

La tecnología Atomic Diffusion Additive Manufacturing (ADAM) es una tecnologías de impresión 3D y fabricación aditiva metálica que combina la impresión 3D basada en FDM (Fused Deposition Modeling) con un proceso de sinterizado posterior para obtener piezas metálicas densas y funcionales. ADAM es una alternativa más accesible y versátil a tecnologías como SLM, ya que permite fabricar piezas metálicas sin el uso de láser de alta potencia ni ambientes inertes complejos.

¿Cómo funciona la impresión 3D ADAM?

- Impresión de la pieza: Se utiliza un filamento compuesto por una matriz polimérica cargada con partículas metálicas, similar al proceso FDM.

- Limpieza: Se elimina la matriz polimérica mediante un tratamiento térmico y químico controlado.

- Sinterizado en horno: La pieza se somete a altas temperaturas en un horno especializado, donde las partículas metálicas se fusionan para formar una estructura densa y resistente.

- Pieza final: Se obtiene una pieza metálica con propiedades mecánicas comparables a las fabricadas por métodos tradicionales como fundición o mecanizado.

¿Qué materiales se pueden imprimir con ADAM?

✅ Metales disponibles en ADAM:

- Acero inoxidable: Alta resistencia mecánica y a la corrosión, ideal para ingeniería y manufactura industrial.

- Acero para herramientas (H13): Alta dureza y resistencia térmica, utilizado en utillajes y moldes.

- Cobre: Excelente conductividad térmica y eléctrica, ideal para componentes electrónicos y sistemas de refrigeración.

- Inconel (625): Resistente a altas temperaturas y entornos agresivos, utilizado en aeroespacial y energía.

- Titanio (Ti-6Al-4V): Ligero y biocompatible, clave en medicina y aeroespacial.

Ventajas de la impresión 3D ADAM

✅ Menos costoso y complejo que SLM, ya que no requiere láser ni gas inerte.

✅ Impresión sin soportes metálicos, permitiendo diseños más optimizados.

✅ Piezas metálicas funcionales con buena densidad y resistencia mecánica.

✅ Fabricaciión de geometrías complejas sin mecanizado adicional.

Limitaciones de la impresión 3D ADAM

❌ Requiere un horno de sinterizado, lo que aumenta el tiempo total de producción.

❌ Ligera contracción de la pieza durante el sinterizado, lo que puede afectar la precisión final.

❌ Menor densidad y resistencia en comparación con SLM, aunque suficiente para muchas aplicaciones.

❌ Limitado en materiales disponibles en comparación con otras tecnologías de impresión metálica.

¿Aplicaciones impresión 3D ADAM?

- Ingeniería y manufactura: Producción de piezas metálicas funcionales sin necesidad de mecanizado extenso.

- Utillajes y herramientas: Fabricación de moldes, fijaciones y dispositivos de sujeción con geometrías optimizadas.

- Automoción: Componentes personalizados y ligeros para pruebas y producción en lotes pequeños.

- Medicina y biomecánica: Prótesis metálicas y dispositivos médicos con alta precisión.

- Electrónica y disipación térmica: Producción de componentes de cobre para intercambiadores de calor y sistemas eléctricos.

Fabricantes de impresoras 3D ADAM

Principales fabricantes de impresoras ADAM:

- Markforged (Metal X): Pionero en la aplicación de ADAM para impresión metálica accesible.

- Desktop Metal (Studio System): Impresoras orientadas a la producción en oficina con sinterizado automatizado.

Conclusión

La tecnología ADAM es una solución innovadora para la fabricación aditiva de metales, ofreciendo una alternativa más accesible a procesos como SLM o DMLS. Su capacidad para fabricar piezas funcionales sin la complejidad de los sistemas láser la hace ideal para aplicaciones en ingeniería, automoción y manufactura avanzada. Aunque el proceso de sinterizado puede ser una limitación en cuanto a tiempos y precisión, su facilidad de uso y menor costo la convierten en una tecnología clave en la evolución de la impresión 3D metálica.

⬇️ Si estás interesado en conocer más sobre el ADAM Metal o estas buscando servicio de impresión 3D, regístra tus necesidades aquí:

👉🏻 ADAM Consulta / Prespuesto

👇🏻👇🏻👇🏻👇🏻👇🏻

➡️ Puedes descargarte la Guía de Tecnologías de Impresión 3D completa aquí. ⬅️

☝🏻☝🏻☝🏻☝🏻☝🏻